『粘着』・『加工』のキーワードでお困りの方、なんでもご相談ください!

Processing

加工紹介

◆ 粘着塗工から打ち抜き、検査まで一貫生産対応いたします。

◆ 他社でお断りのあった立上スピードを要する案件もご相談ください。

◆ 製品開発時点の試作対応から量産対応まで数多くの実績がございます。

◆ 検査やアッセンブリーのみの対応も行います。

◆ 加工受託のみならず、形状や納入仕様もご提案いたします。

Coating

塗工

塗工1

|

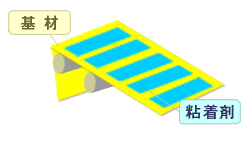

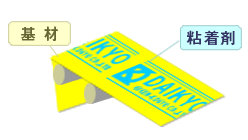

弊社では、ホットメルト系粘着剤において一部自社で塗工を行っております。 塗布する際のノズルは「カーテンスプレーノズル」及び「スロットコーターノズル」を製品要求に応じて使用しております。「間欠塗工」や「ストライプ」など塗布パターンの変更も可能です。(別途パターンシムが必要になります。) |  |

塗工2

|

ホットメルト系粘着剤のパートコートのご要求も近い将来さらに複雑なものになるであろうと想定しております。弊社では、お客様のより細かい要求に対応できるよう、パートコート装置の開発を行い、自社独自の塗工方法を確立しております。 |  |

塗工3

|

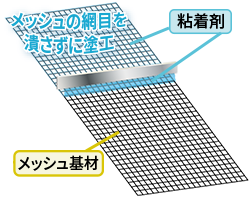

メッシュの基材に対し独自の加工方法で、網目を粘着剤で詰まらせずにコーティングする加工を行っております。メッシュに加工を行う際は、メッシュの材質や網目(線径、目開き、開口率)などを確認させていただき、コーティングの可否を検討させていただきます。 |  |

Slitting

スリット

押切スリット

|

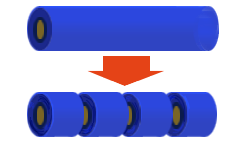

ロール材料を丸刃を用いて輪切りにカットするスリット方法です。材料が回転しているところに丸刃を押しあてることで丸刃が回転しカット(スリット)されます。素材の特性や巻き状態などさまざまな条件を踏まえ、数多くのメーカーのテープを取り扱っている弊社ならではの独自のノウハウでカットを行っております。コストメリットのある加工方法です。 ▨1mm巾の細幅スリット可能 ▨直径500mmのスリット対応可能 |

|

リワインドスリット

|

リワインドスリットは幅の広い材料を指定幅にカット(スリット)しながら巻き取る加工方法です。素材に応じて「シェア刃」、「スコア刃」、「レザー刃」を使い分けることで、幅寸法公差の実現だけでなく、端面の仕上がり状態も保つことが可能です。 ▨材料幅:最大1200mmまで対応可能 ▨製品最小幅:0.5mm幅まで実績有 |

|

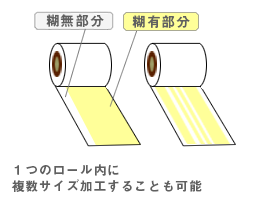

ドライエッジ

|

部分的に粘着剤を除去することで、粘着テープの無い箇所をつくる加工方法です。被着体に貼った後、タブ(粘着剤の無い箇所)をつまんで剥がすことが可能になるなど、多くの業界でご採用いただいている形状提案です。 ▨ロール状、シート状とも可能 |

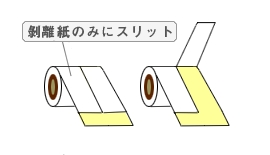

背割りスリット

|

剥離紙のみが分割できる仕様です。被着体への貼り合わせが行いやすくなり、位置決め等の目的でもご採用いただいております。更に剥がしやすくする目的で、剥離紙をオーバーラップ(合わせる)された形状も可能です。 |

Laminating

ラミネート

ラミネート加工

|

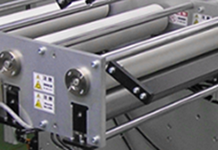

ラミネート加工とは、素材と素材を貼り合わせる加工です。ラミネートされた状態によって、その後の使い勝手や打ち抜き寸法に影響を及ぼします。弊社はラミネート加工をテープ加工の重要な要素と位置付けており、自社設計された装置を使用し、また、独自の品質基準で管理を行うことで特長の異なる材料同士を貼り合わせる加工なども行っております。 |  |

Sheet cutting

シートカット

シートカット

| ロール状の素材をシート状へカットする切断加工です。両面テープはもちろんのこと、フィルムや剥離紙等をお客様のご要望サイズにカット致します。

また、異素材を貼り合せたラミネート製品や弊社で行った別加工製品をカットすることも可能です。 ▨最大500mm巾まで対応可能 |

Punching

抜き

抜き加工

|

|

|

|

| 粘着テープなどの素材をお客様の要求する形状に打ち抜く加工は弊社の最も得意とする加工です。業界を問わず加工品の受注を展開してきた弊社ならではの打ち抜き加工のノウハウや蓄積されたデータ分析を基に、型メーカーや機械メーカーの皆様にも協力いただきながら日々更なるお客様品質向上に努めております。また、試作品などについては、カッティング機やレーザー機などを使用し、短納期での対応も行っております。 ▨保有機械: プレス機(連続・枚葉)、ロータリー機、カッティング機、レーザー機 ▨使用型: トムソン(ビク)型、ピナクルダイ®、ダイカットロール等 |

|||

■ 弊社取扱の金型はこちら

●トムソン(ビク)型

刃高23.6mm(ハーフカット23.5mmなど)の鋼(主にS50C)に刃加工をした刃物で、

曲げ加工などを行った後に、レーザー加工されたベニヤ板やアクリル板などに入れます。

主に関西圏では『トムソン型』と呼ばれ、関東圏では『ビク型』と呼ばれています。

弊社は自社で型製作は行っておらず、数多くの刃型メーカーに型製作を依頼しております。

お客様のご要望にお応えする為に、それぞれの特徴を活かしたメーカー選定を行っております。

●シール型

刃高12mmなど、トムソン(ビク)刃に比べて高さの低い刃物で、より寸法精度を求める

製品に向いています。トムソン(ビク)と同様、刃物の種類は多数ございますので、

素材などに応じて選定しております。

●ピナクルダイ®

株式会社塚谷刃物製作所様のブランド商品です。他企業様の類似商品は通常『腐食型』や

『エッチング型』と呼ばれております。

ピナクルダイ®などのエッチング型は形状の寸法精度が良く、また経時での寸法変動が少ない

ことより、主に寸法精度を求める薄手の素材をプレス加工・ロータリー加工で使用しております。

●彫刻型

ダイス鋼などの素材をマシニング機で削り出し、手仕上げを施した型です。寸法精度や切れ味を

求める製品に向いており、弊社では特に『ダイカットロール』と呼ばれるロータリー加工向けの

彫刻型を使用した実績が多数ございます。

●プレス金型(オスメス型)

パンチ(オス)とダイ(メス)の機構を活用して打ち抜き加工を行う型となります。

主に量産加工として使用しておりますが、現在は試作用の比較的安価な型もあり、直径1mm未満の

微細な穴加工などに使用しております。

●コンビ型

例えばトムソン(ビク)と彫刻、ピナクルダイ®とプレス金型など、複数種類を組み合わせた刃型です。

金額はより高価になりますが、それぞれの長所をより活かした抜き加工が可能となり、QDC(品質、

納期、コスト)におけるお客様の課題を解決した実績が数多くあります。

●その他

上下抜き型など、刃型メーカーでは多くの技術革新が行われております。今後も刃型メーカーに協力いただき

粘着などの打ち抜き加工において、技術を追求してまいります。

Inspection

検査

検査

| 弊社検査工程では、お客様のニーズに対応した、検査環境・検査項目を設け、更に独自の検査認定制度や検査方法を取り入れることで、農業、建築、工業、自動車関連、エレクトロニクス等、幅広い業界へ高品質な製品出荷対応を行っております。 ■検査環境:クリーンルーム(クラス1000/5000)、一般 ■検査方法:目視、検査装置 | |

|

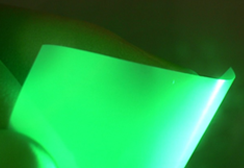

自社開発 グリーンライトインスペクションユニット(GLIU)を採用し、表面に付着した繊維、異物等の検出を確実なものとしております。0.05mm2以下の異物検査要求も対応可能です。 |

|

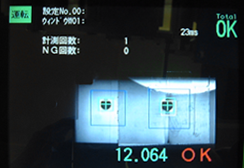

お客様からの要求に応じ、インライン寸法検査装置を使用することで、重要寸法箇所に対し、全数検査を実施しております。 |

|

異物除去装置付きの画像検査装置を保有しております。枚葉製品の異物除去などのご要望にも対応可能です。 ◆クリーナー仕様 ・ドライクリーナー(非接触タイプ) ・1.6μmの粉塵を100%除去可能 ・クリーンルーム(クラス1000)内 |